Mit SLF Komplettlösungen rundum gut versorgt

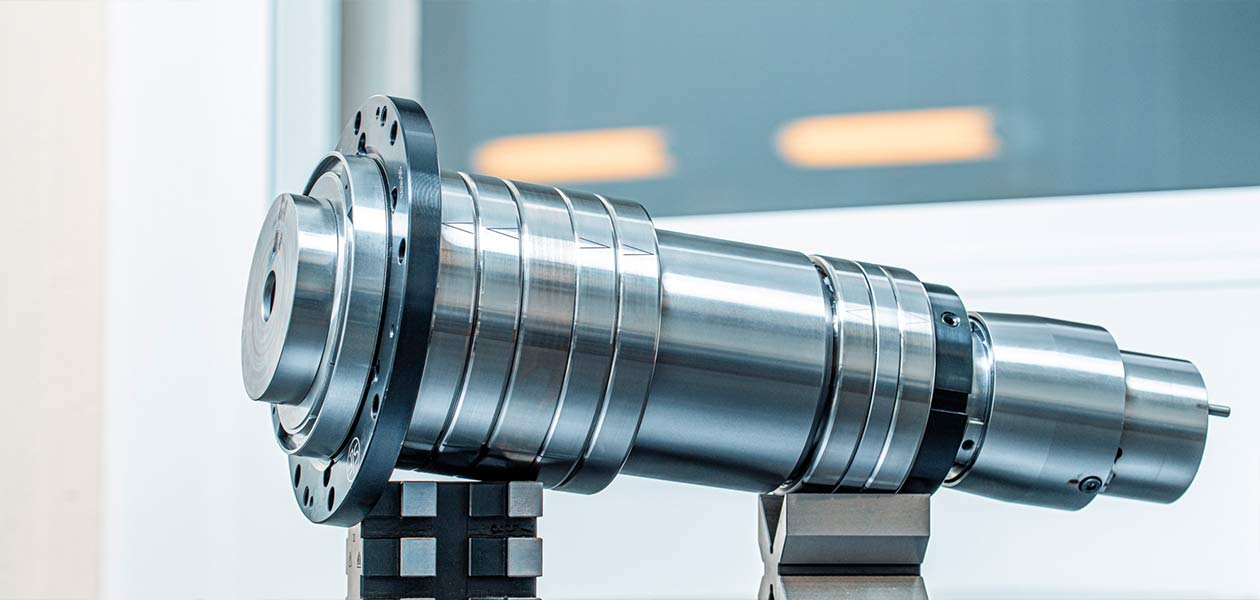

80 Jahre Standorttradition in der Herstellung von Wälzlagern und Komponenten und fast drei Jahrzehnte Erfahrung und Kompetenz mit einer umfassenden Palette an Spindellagern und Spindeleinheiten aus eigener Herstellung bilden die Basis für unser Serviceangebot.

Der SLF Spindelservice ergänzt ein umfangreiches Lösungsspektrum in der Herstellung komplexer Spindeleinheiten um vor- und nachgelagerte Dienstleistungen, sowohl für eigene als auch Fremdfabrikate. Er umfasst die Analyse, Bewertung und Instandsetzung von Spindeleinheiten nahezu sämtlicher Hersteller.

Größtmögliche Kundennähe und schnelle Umsetzung:

Gemeinsam mit Ihnen erarbeiten wir im direkten persönlichen Austausch den optimalen Lösungsansatz für eine schnelle und nachhaltige Umsetzung ihres Service-Auftrages. Unsere Geschwindigkeit ist ihr Vorteil.

Unser Know How – Ihr Vorteil

Hochwertige Spindeln sind Wirtschaftsgüter, für die sich die Prüfung einer Rekonditionierung nahezu immer lohnt. Als Produzent sowohl von Spindeln als auch von Wälzlagern kennen wir die Anforderungen in der Aufbereitung von Spindeln, egal welcher Hersteller, sehr genau und finden für Sie die wirtschaftlich sinnvollste Lösung.

Mit unserem umfassenden Spindellager-Portfolio aus eigener Herstellung sind wir in der Lage, Ihre Wünsche außerordentlich schnell zu realisieren. Wir haben das erforderliche Know How in der Auslegung und können somit Optimierungspotentiale zur Umsetzung Ihrer Aufgabenstellung nutzen.

Für erforderliche Neufertigungen von Teilen oder auch kompletter Spindeln können wir auf die langjährigen Erfahrungen unseres eigenen Spindelbaus zurückgreifen und verfügen darüber hinaus im Unternehmen über nahezu alle erforderlichen Bearbeitungsprozesse.

Analyse & Bewertung

- Mit einer Eingangsprüfung untersuchen wir die Spindeleinheiten auf den Grad der Beeinträchtigung oder des Verschleißes. Hier kommen verschiedene Prüfverfahren wie messtechnische Lageruntersuchungen, Geräuschanalyse, Schmierstoffuntersuchung, Kontrolle rechnerischer Größen (Vorspannung etc.) zum Einsatz.

- Anschließend erfolgt soweit erforderlich die Demontage. Unsere Spezialisten bewerten den erforderlichen Instandsetzungsaufwand unter Berücksichtigung notwendiger Optimierungen für den vorgesehenen Einsatz und zur Vermeidung erneuter Störungen.

- Mit dem daraus resultierenden Kostenvoranschlag erhalten Sie Informationen zum Schadensbild, den erforderlichen Arbeitsaufwand sowie die Ersatzteil- und Instandsetzungskosten und die voraussichtliche Zeit bis zur Fertigstellung.

Instandsetzung

- Nach erfolgter Freigabe und Beauftragung der Instandsetzung stellen wir die erforderlichen Bauteile und Komponenten zusammen und beginnen mit den Reparaturarbeiten.

- Mit unseren umfangreichen, im Haus vorhandenen Bearbeitungsmöglichkeiten gewährleisten wir, dass die erforderlichen Arbeiten kurzfristig erfolgen können.

- Durch zahlreiche Test- und Prüfverfahren stellen wir sicher, dass die Funktion der Spindeleinheiten nachhaltig gewährleistet ist.

- Neben der Komplettinstandsetzung von Spindeln führen wir bei Bedarf auch Reparaturen von Einzelkomponenten bis hin zu einzelnen Bearbeitungsschritten kundespezifisch durch.

Funktions- und Belastungsprüfung

- Alle Spindelsysteme durchlaufen abschließend eine umfangreiche Funktions- und Qualitätskontrolle auf unseren Prüfständen und -vorrichtungen.

- Die ermittelten Daten werden in einem Prüfprotokoll erfasst, dass Teil der Lieferdokumentation wird.

Folgende Bearbeitungsverfahren können wir realisieren:

- Außenrundschleifen bis Außendurchmesser 515 mm und Länge bis 1.900 mm (Gewicht bis 1.000 kg)

- Innenrundschleifen von Bohrungen zwischen 4 und 400 mm Durchmesser:

-

- bei entsprechenden Gegebenheiten bis zu 500 mm tief

- bei Spannung mittels Lünette: Teile bis zu einem Gewicht von 400 kg

- bei Spannung im Futter: Teile bis zu einem Gewicht von 1.000 kg

- Äußere Abmessung der Teile: bis Außendurchmesser von 500 mm und Länge bis 1.500 mm

- Darüber hinaus Individuallösungen auf Anfrage möglich

- Drehen bis Außendurchmesser 520 mm und Länge bis 2.700 mm

- Gewindeschleifen von Wellen bis Außendurchmesser von 235 mm und einer Länge bis 1.200 mm

- Fräsen, Bohren, Gewinde schneiden (konventionell und CNC)

- Auswuchten: bis Durchmesser 1.000 mm und Länge bis 2.300 mm (max. Gewicht: 200 kg)

- Laserkennzeichnung/Lasergravur: im Bereich von ca. (L x B x H) 200 x 200 x 170 mm. Je nach Beschaffenheit der Teile können diese unter Umständen auch größer sein.